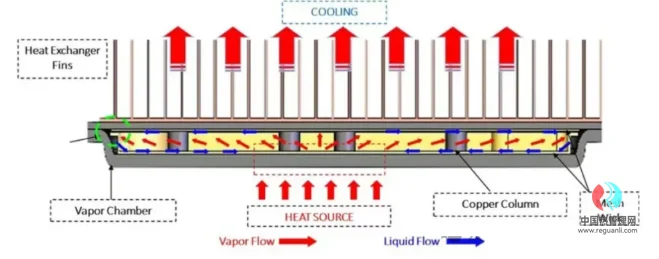

当电子设备工作时,热源(如CPU或GPU)端的工质被加热蒸发,在压差的作用下向上扩散,然后遇冷冷凝并通过上方翅片进行热量释放。冷凝后的液体再在四周和中间烧结铜柱的毛细力作用下返回热源端继续吸热,如此循环往复。

但是要说明的是,不管是均热板还是普通的热管,它们都只是一种热传导手段,相当于一个热阻很低(高K值)的“金属”,主要的目的是以更小的温差传递更多的热量。而通过对流将热量散发到冷源的还是要保证足够的面积,也就是牛顿对流换热公式中的A值。

在我们对热源(尤其是功率密度较大的小热源,以及针对散热器与热源面积比值较大工况)施加均温措施后,热量可以更好地均布到散热器远端,散热翅片利用率提高的同时还可以避免局部热点的产生。

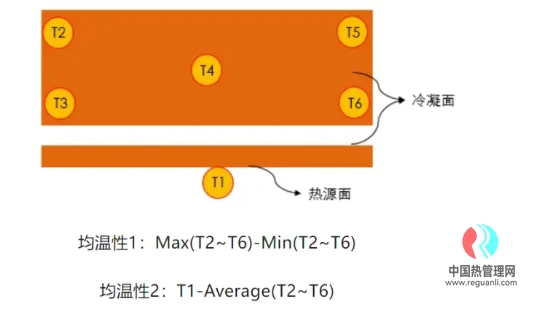

实际生产中,一般用两个指标来衡量均温板是否达标。一是热源面与冷凝面的温差(这个也是衡量导热性能的指标),二是冷凝面上不同点的温度差异。

早在20世纪中叶,随着电子设备开始向小型化、高功率方向发展,传统的散热方式逐渐难以满足需求,科学家们开始探索更高效的散热途径。这一时期,热管技术的理论基础初步形成,为均热板的诞生埋下了伏笔。热管利用液体的相变传热原理,实现了高效的一维热传导,而均热板的概念则是在此基础上,向着二维甚至三维热传导方向拓展。

到了70-80年代,一些研究机构和学者开始提出类似于均热板的构想,即通过在一个封闭的腔体内部构建微结构,并利用液体工质的气化、冷凝循环来实现平面上的高效热传递。不过,当时受限于材料、制造工艺等因素,均热板还仅仅停留在理论研究和实验室模型阶段,距离实际应用还有很大差距。但这些早期的探索为后续均热板技术的发展奠定了坚实的理论根基,确定了利用相变传热和微结构设计提升散热效率的基本方向。

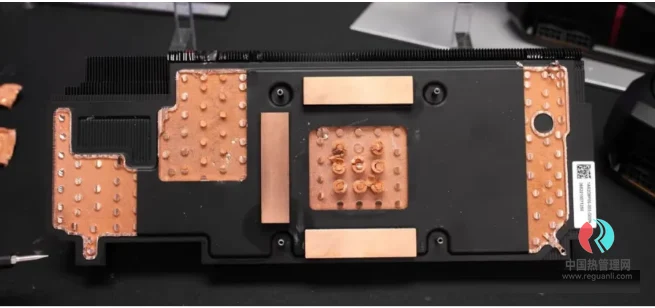

进入90年代,材料科学和精密制造工艺取得了显著进步,为均热板从理论走向实际应用提供了可能。在材料方面,高纯度无氧铜等优质材料的广泛应用,提高了均热板的热传导性能和耐用性。同时,精密制造工艺使得在铜质腔体内部加工微细结构成为现实,像铜粉烧结、多层铜网等微结构工艺开始应用于均热板制造。这一时期,均热板凭借其高效的二维热扩散能力开始在一些高端服务器和大型计算机系统中崭露头角。

200 年代以后,均热板制造工艺不断改进,成本逐渐降低,这使得其应用领域得到了进一步拓展。多层铜网微结构通过扩散接合技术,使得均热板上下铜片及铜网之间的孔径一致性和可控制性大幅提升,产品质量更加稳定,液体流动更加顺畅。这种改进不仅提高了均热板的散热效率,还能够有效缩减微结构厚度,降低均热板整体厚度,满足了手机、笔记本等消费电子产品对空间尺寸有严格要求的应用场景,目前最薄可以做到0.25mm左右。