纯金属散热器阶段

材料:铝(轻量化、低成本)、铜(高导热但重量大)

结构:基板(导热底座))+(铝挤+铜芯嵌入)、纯铜翅片、纯铝翅片

传热路径:热源→导热底座→翅片→空气对流

瓶颈:导热距离长,翅片效率随长度增加急剧下降(导热系数固定,热阻随距离线性增长)。

相变传热(热管、均温板)技术的革命

热管、均温板:利用相变传热(蒸发-冷凝循环),等效导热系数可达纯铜的数倍以上。

传热路径:热源→热管(均温板(Vapor Chamber)→翅片(Fin)扩散,降低局部热阻。

液冷技术的核心逻辑与及物理极限

液冷的基本传热路径:热源 → TIM(导热界面材料) → 冷板→ 内部微通道/翅片 → 冷却液(对流换热)

液冷通过液体对流强制换热,可大幅提升散热能力,但仍受限于材料导热极限,即使冷却液流量无限大,热量仍需通过固体材料(冷板、TIM)传导至液体,而材料的导热系数固定(铜~400 W/m·K)。热流密(W/cm²)过高时,材料内部温度梯度剧增,导致局部过热。

均温板与液冷协同散热:突破传统液冷的导热瓶颈

随着芯片热流密度持续攀升,单纯依赖液冷已逐渐触及材料导热极限。均温板(Vapor Chamber)与液冷的结合,成为解决高热流散热问题的关键技术路径。在传统液冷的基础上可能实现了进一步突破。

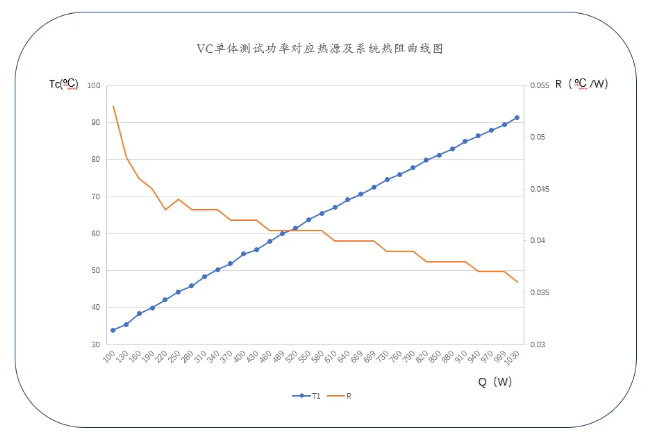

上表为均温板单体性能测试在粗糙测试条件下(非优化水冷板槽道、普通TIM界面),系统热阻(R)仍能稳定在下降的趋势,表明均温板(Vapor Chamber)的两相传热效率极高,功率从100W升至1030W时,T1从40°C升至91°C,但热阻未明显恶化,说明热量被均温板快速扩散,但最终受限于水冷板的换热能力(水冷板无法及时带走热量)。测试数据清晰表明,均温板(VC)在非理想条件下仍展现出卓越的导热能力——即使后端水冷板存在明显的换热瓶颈,系统热阻(R)依然保持稳定下降趋势,证明两相传热机制对高热流密度的适应性远超传统金属导热。然而,热源温度(T1)的持续攀升也揭示了单一均温板的局限:若无高效的后端散热支撑,热量最终仍会堆积在系统中。这一矛盾恰恰凸显了均温板与液冷协同设计的必要性。

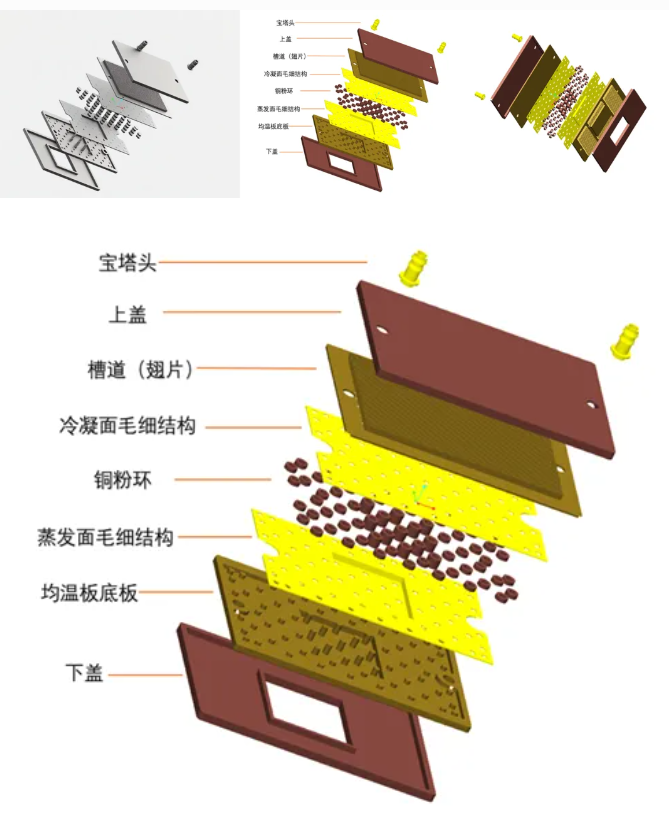

均温板与液冷结合设想方案

双侧液冷+中间均温板结构(如图示方案)

结构组成

从整体的工艺是可以实现的,但其效果有待进一步试验验证。以上结构为写文字描述而定义,只是设想,提供思路而已。不需要太在意细节。

均温板与液冷结合协同效应:

版权声明:部分内容由互联网用户自行发布,该文仅代表作者本人观点。如有不适或侵权,请联系我们进行反馈,一经查实本站将予以删除。