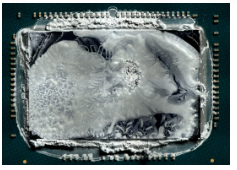

泵出效应是在使用导热膏处理CPU、GPU等高热负荷电子元件时,经常出现的一个令人头疼的问题。该效应表现为导热膏从处理器与散热器间的接触区域发生移位,通常是由温度循环或机械负荷等因素引起的。这不仅会降低系统的传热能力,还可能对系统的功能和使用寿命造成长期损害,甚至引发故障。

泵出效应的产生机制与导热膏的热性能和机械性能密切相关,但这一复杂过程往往不为普通用户所熟知。

泵出效应的原因分析:

泵出效应是由热、机械和化学因素相互作用而产生的。首先,导热膏成分的热膨胀差异是导致泵出效应的一个重要原因。导热膏的基质通常由硅树脂或聚合物制成,其热膨胀系数明显高于加入的填料颗粒或固体金属接触表面。在温度循环过程中,这种差异会导致应力产生,从而将导热膏推向接触区域的边缘。

其次,导热膏的排气过程也是一个重要因素。许多导热膏含有挥发性有机化合物,这些化合物在高温下会蒸发,导致导热膏的化学和物理性质发生变化。随着时间的推移,这会降低导热性,并在相邻组件上留下可能腐蚀敏感电子元件的残留物。此外,生产过程中的不良填充或空气夹杂物也可能导致泵出效应的发生。

除了热应力外,接触面之间的机械运动也对泵出效应有影响。在处理器或GPU运行时,振动或微小的相对运动都会产生剪切力,使导热膏发生侧向移动。特别是在高温下,导热膏基质的粘度降低,对剪切力的抵抗力减弱,更容易被推出接触区域。

导热膏对接触表面的粘附性不足也是导致泵出效应的一个原因。基质和表面材料之间的化学相互作用差异会促进导热膏的位移。此外,导热膏层的几何形状也会影响其抗泵出能力。虽然薄层是保持较低热阻所必需的,但它们更容易受到热应力和机械位移的影响。

最后,导热膏的老化也会加剧泵出效应。反复的温度循环会改变基质的化学结构,降低其弹性和附着力,从而增加对泵出效应的敏感性。

结论:

泵出效应是导热膏在处理高热负荷电子元件时面临的一个重要问题。为了降低泵出效应的影响,需要综合考虑导热膏的成分、热膨胀系数、排气性能、机械稳定性、粘附性以及老化程度等因素。在选择导热膏时,应注重其综合性能,以确保系统的传热能力和长期稳定性。同时,在使用过程中,也应注意避免过度的温度循环和机械负荷,以延长导热膏的使用寿命并减少泵出效应的发生。