1.定义

表面处理是用机械、物理或化学方法,来改变工件表面状态、化学成分、组织结构和应力状态或施加各种覆盖层,使工件表面具有不同于其基体的某种特殊性能,从而达到特定使用要求的一种应用技术。

它可使产品和零部件的局部或整个表面具有如下功能:①提高耐磨性、耐蚀性、耐疲劳、耐氧化、防辐射性能和自润滑性;②实现自修复性(自适应、自补偿和自愈合)和生物相容性;③改善传热性或隔热性,导电性或绝缘性,导磁性、 磁记忆性或屏蔽性,增光性、反光性或吸波性,湿润性或憎水性,黏着性或不黏性,吸油性或干摩性,摩擦因数提高或降低,减振性,密封性,以及装饰性或仿古艺术性等。

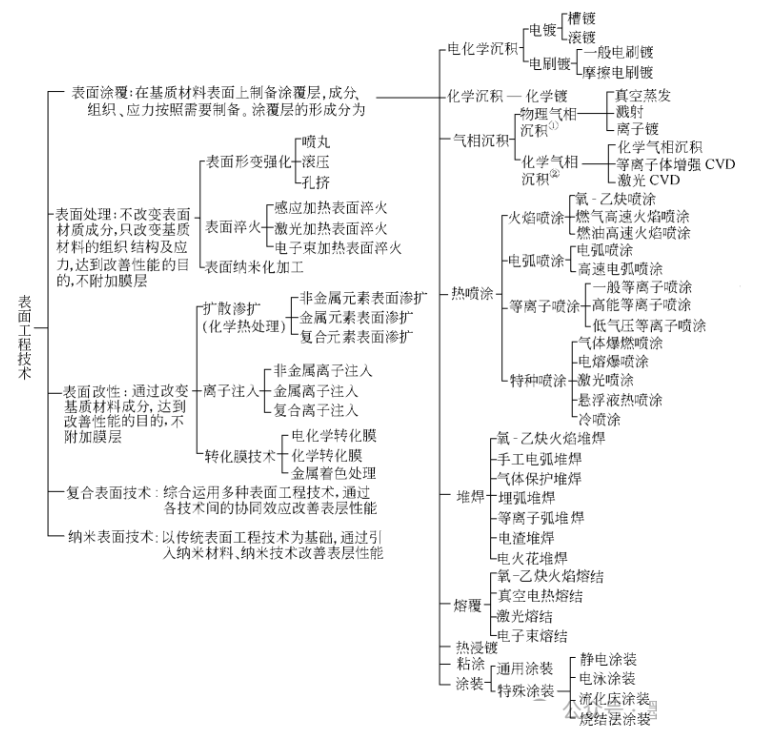

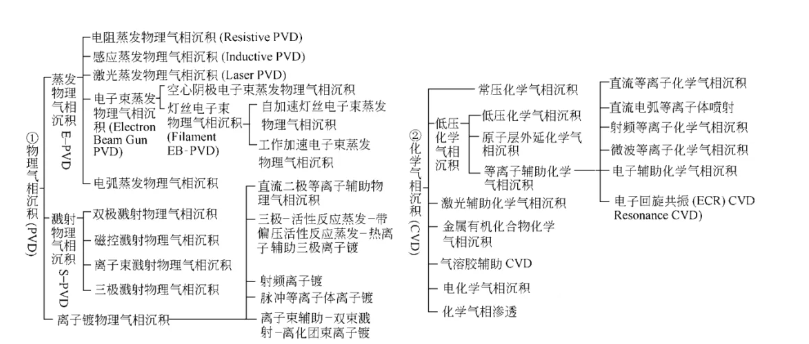

2.表面处理技术分类

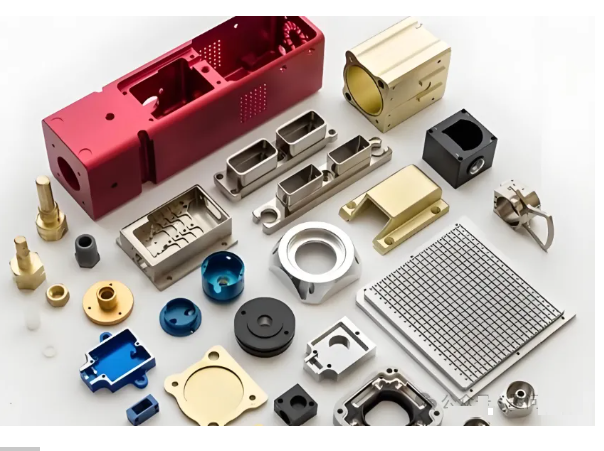

说到表面处理,笼统的说任何对工件表面进行的工艺处理都属于表面处理范畴。比如表面热处理、打磨抛光、电镀、喷涂、氧化、雕刻、丝印等等。在机械设计中需要选择适合的材质搭配相应的表面处理,以达到所需的工艺要求。在设计时特别是出图时,需要在技术要求条目中,规定所需的表面处理工艺,以满足设计需求。

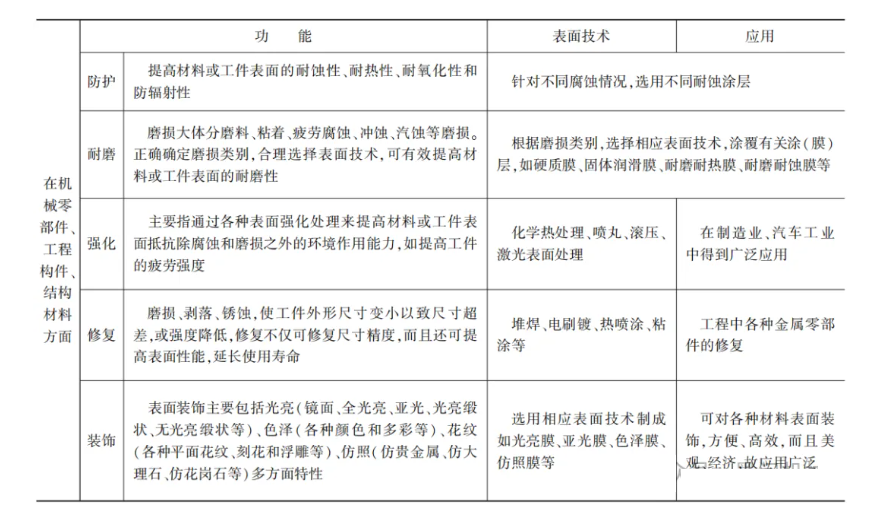

在机械设计零部件方面,表面处理所达到的目的功能如下:

A.机械表面处理

通过手动或自动物理手段改变金属表面的形态和粗糙度,适用于各种金属材料的初步处理和表面光洁度美观度的提升。

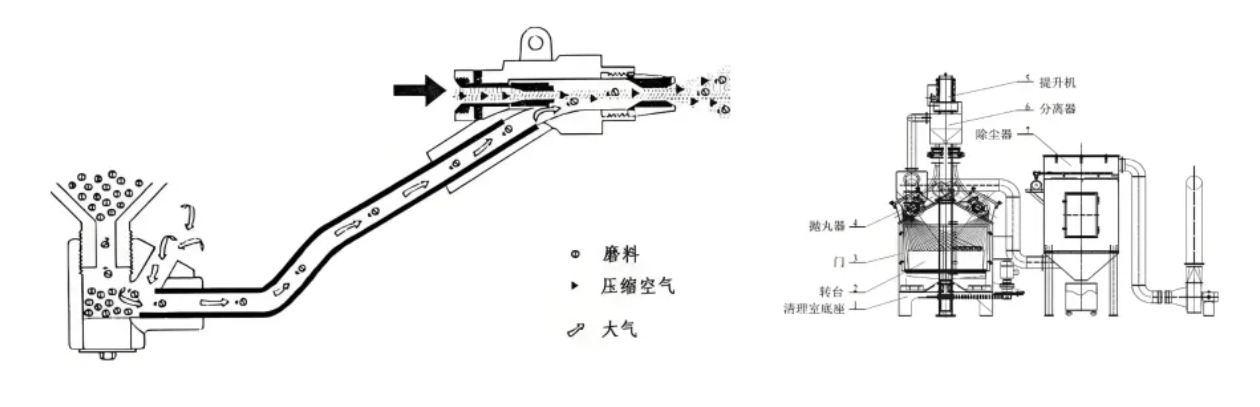

a.喷砂、喷丸

喷砂和喷丸原理相似,但是功能效果有所不同。喷砂主要是利用高速气流将吸砂泵输送的砂砾加压到喷砂枪,将砂砾或金属粒喷射到工件表面,意在去除工件表面杂质,完成后工件表面会留有大大小小的凹坑。主要用于清理和粗化。

喷丸又叫抛丸,主要是利用抛丸机的电机高速旋转将金属或非金属弹丸抛射到工件表面,达到强化金属表面、提高耐磨性、抗疲劳性、去除残存应力等目的。主要用于表面强化和耐磨处理,更精细化。

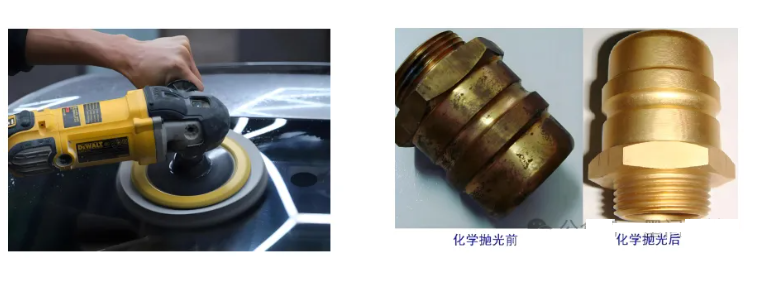

b.抛光

抛光主要通过机械、化学或电化学的作用,使工件表面粗糙度降低,以获得光亮、平整的表面。这通常涉及到使用抛光工具和磨料颗粒或其他抛光介质对工件表面进行修饰加工。抛光一般只能得到光滑表面,不能提高甚至不能保持原有的加工精度,随预加工状况不同,抛光后的粗糙度值可达Ra1.6~0.008mm ,按照实现原理的不同,主要分为机械抛光和化学抛光。

机械抛光:利用切削、材料表面塑性变形去掉被抛光后的凸部而得到平滑面。可利用轮状机械对工件表面进行微量切削或磨削,也可利用振动箱等通过摩擦原理,借助与辅助研磨物料的不断接触,进行抛光处理。

化学抛光:通过化学试剂对样品表面凹凸不平区域的选择性溶解作用消除磨痕、浸蚀整平。

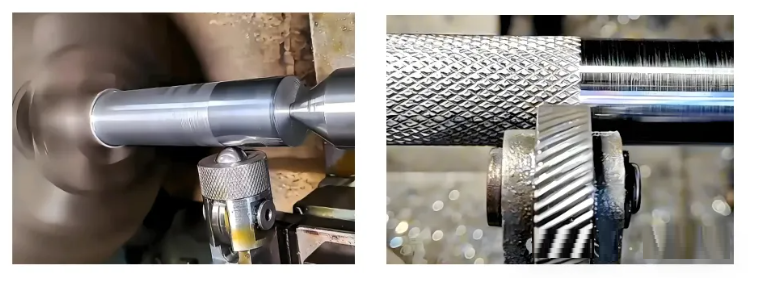

c.滚压

滚压是在常温下用硬质滚柱或滚轮施压于旋转的工件表面上,并沿母线方向移动,使工件表面塑性变形、硬化,以获得准确、光洁和强化的表面。或者滚压特定花纹的处理工艺。

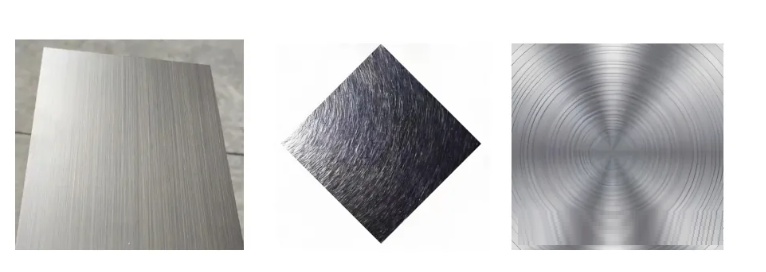

d.拉丝

在外力作用下使金属强行通过模具,使金属横截面积被压缩,并获得所要求的横截面积形状和尺寸的技术加工方法称为金属拉丝工艺。使其改变形状、尺寸的工具称为拉丝模。拉丝可根据装饰需要,制成直纹、乱纹、波纹、螺纹等几种。

直纹拉丝:是指在金属表面用机械磨擦的方法加工出直线纹路。

乱纹拉丝:是在高速运转的铜丝刷下,使金属板前后左右移动磨擦所获得的一种无规则、无明显纹路的亚光丝纹。这种加工对金属板的表面要求较高。

波纹拉丝:一般在刷光机或擦纹机上制取。利用上组磨辊的轴向运动,在金属板表面磨刷,得出波浪式纹路。

螺纹拉丝:是用一台在轴上装有圆形毛毡的小电机,将其固定在桌面上,与桌子边沿成60度左右的角度,另外做一个装有固定金属板的拖板,在拖板上贴一条边沿齐直的聚酯薄膜用来限制螺纹进度。利用毛毡的旋转与拖板的直线移动,在金属板表面旋擦出宽度一致的螺纹纹路。

e.表面纳米化

表面纳米化是利用各种物理或化学方法,将材料的表层晶粒细化至纳米量级,制备出具有纳米结构的表层,基体仍然保持原有的状态,借以改善和提高材料的表面性能,如疲劳强度、抗蚀性和耐磨性等。

传统的纳米金属制备方法,如金属蒸发凝聚⁃原位冷压成形法、机械研磨法、非晶晶化法和电解沉积法等,由于制备技术复杂、成本太高,限制了纳米材料在工业上的实际应用。近年来,随着高速、高精确度喷丸投射机的开发成功,利用喷丸技术可成功实现金属表面的纳米化。目前利用超音速喷丸技术,已可以在平板类、轴类、发动机的叶片等复杂工件上实现表面纳米化。

B.表面热处理

a.表面高频淬火

将工件放在用空心铜管绕成的感应器内,通入高频交流电后,在工件表面形成同频率的的感应电流,将零件表面或局部迅速加热,然后迅速浸入水或油冷却完成浸火工作,使工件表面或局部达到相应的硬度要求。

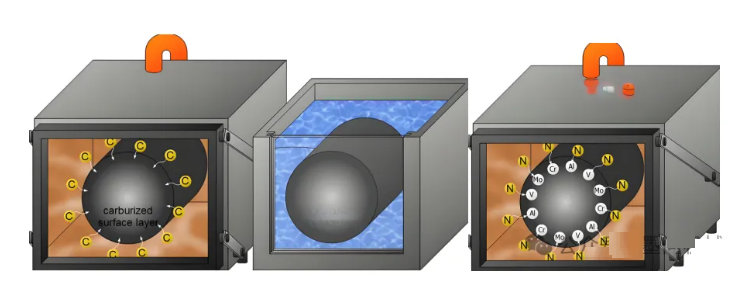

b.表面合金化

通过物理方法,使添加材料进入基体,形成合金化层。该技术的典型工艺就是金属的渗碳、渗氮处理。通常是将金属与渗剂同放置于密闭的腔体内,采用加热、真空等措施,活化金属表面,经分解、吸收、扩散过程等作用使碳、氮进入金属基体。提高表面硬度、增强耐磨性、提升疲劳强度以及保持心部韧性。

C.表面化学转化膜

“转化膜”法是指由金属的外层原子和选配的介质的阴离子反应而在金属表面上产生不溶性化合物覆盖物的方法,这是一种化学成膜处理法,通常把这种经过化学处理而生成的覆盖膜,称为 “转化膜” 或 “化学转化膜”。

a.氧化发黑/发蓝

黑色金属的氧化是将工件置于含硝酸钠或亚硝酸钠的氢氧化钠浓溶液中处理,使工件表面生成一层很薄的氧化膜的过程,也称发蓝或发黑。加工时需要置于煮沸的溶液中,所以也有人习惯叫煮黑。

为了提高钢件的防锈能力,用强的氧化剂将钢件表面氧化成致密、光滑的四氧化三铁。这种四氧化三铁薄层能有效地保护钢件内部不受氧化。在高温下(约550℃)氧化成的四氧化三铁呈天蓝色,故称发蓝处理。在低温下(约350℃)形成的四氧化三铁呈暗黑色,故称发黑处理。在兵器制造中,常用的是发蓝处理;在工业生产中,常用的是发黑处理。

氧化膜主要由磁性氧化铁组成,有一定的防护能力。膜层很薄,不影响工件的尺寸精度。氧化没有氢脆现象,但有时会产生碱脆。为提高膜的耐蚀性、耐磨性和润滑性,可利用其良好的吸附性,进行浸热肥皂水及浸油(锭子油、机油或变压器油)处理。

完成后膜层黑亮,有防护和装饰效果。广泛用于各种精密仪器、光学仪器、机械零件及各式武器上作防护装饰。氧化也用于铝、铜、镁等有色金属及合金,以提高耐蚀性或作油漆底层。但处理溶液及膜的组成、颜色、性质随合金不同而异。

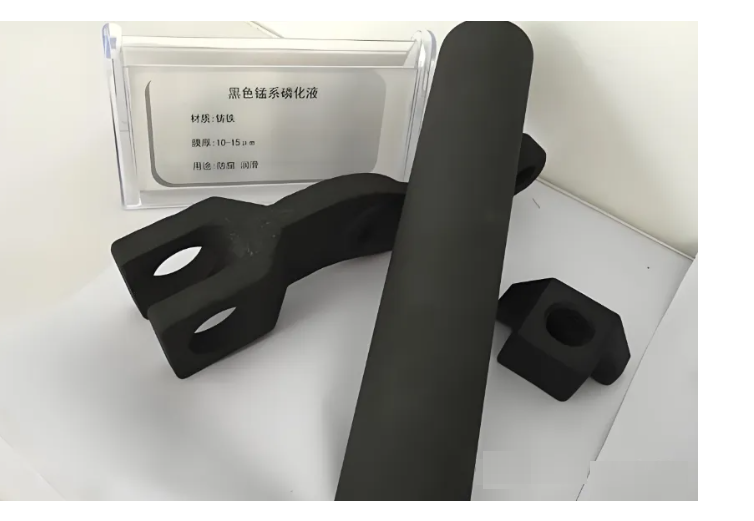

b.磷化

磷化是将工件置于含有锰、铁、锌的磷酸盐溶液中处理,使工件表面生成一层难溶于水的磷酸盐薄膜的过程,又称磷酸盐处理磷化。按操作温度可分为高温、中温、低温(冷)磷化三种类型。

磷化膜的使用温度一般在150℃ 以下,但可经受400~500℃的短时烘烤,温度过高则耐蚀性下降磷化后基体的力学性能、强度、磁性等基本不变。 但膜本身硬度、强度较低,有一定脆性。

用作一般机械零件、制品的保护层和油漆底层;用于冷冲压、冷镦时的减

摩和防裂;用于电机、变压器等电磁装置的硅钢片和要求绝缘的钢件,在不影响透磁的情况下提高绝缘性;还可作热浸锌、浸铅-锡及浇铸电机铝转子的钢模的防粘保护层。在国防工业上,可作各种武器的防护层和润滑层;航空发动机上的燃油及润滑油系统的导管、飞机操纵系统上的高压气瓶内腔,起落架轮轴以及其他类似零件也常用磷化膜作保护层磷化不仅用于黑色金属,也用于锌、镉、铝等有色金属及其合金。

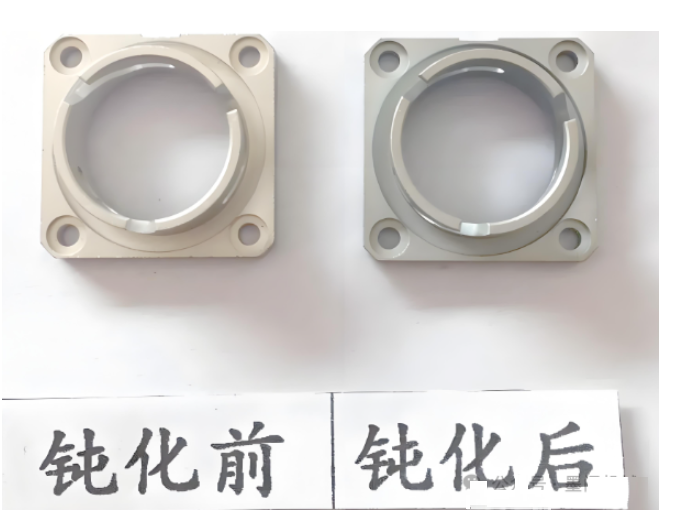

c.钝化

钝化是将金属置于亚硝酸盐、硝酸盐、铬酸盐或重铬酸盐溶液中处理,使金属表面生成一层铬酸盐钝化膜的过程,又称铬酸盐处理。原理是利用钝化液的氧化性物质促使金属表面活泼的金属离子转变成钝化态,不易被氧化的状态,而达到金属防锈的效果。

常作为锌、镉镀层的后处理,以提高镀层的耐蚀性;用作铝合金、镁合金、铜及铜合金等的防护;在航空工业和其他部门,还用来代替铝的阳极氧化膜用;对于黑色金属,较少单独使用,多是用来封闭磷化层,增强防腐能力;也用于保护金属在防腐施工前不再生锈,并提高漆膜的附着力。

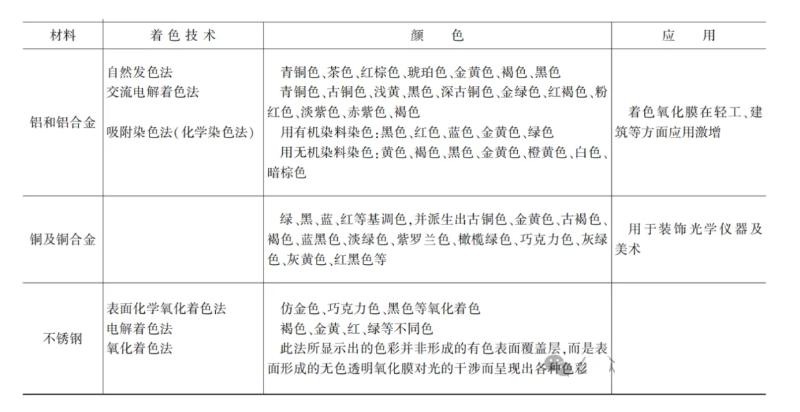

d.金属着色

金属着色处理是通过表面转化形成有色膜或干扰膜的过程,一般着色膜层厚度为25~55nm,其色调与处理方法及膜厚有关,通常可获得黄、红、蓝、绿等色及彩虹、花斑等色彩。杂色色彩的产生源于膜厚不均对光反射过程的影响金属着色处理方法有化学转化法与电化学转化法(通过热处理或化学置换反应也能形成着色膜)。金属着色处理是使用颜料通过金属表面的吸附作用和化学反应使其发色,或通过电解作用使金属离子与染料共沉积而产生色彩。

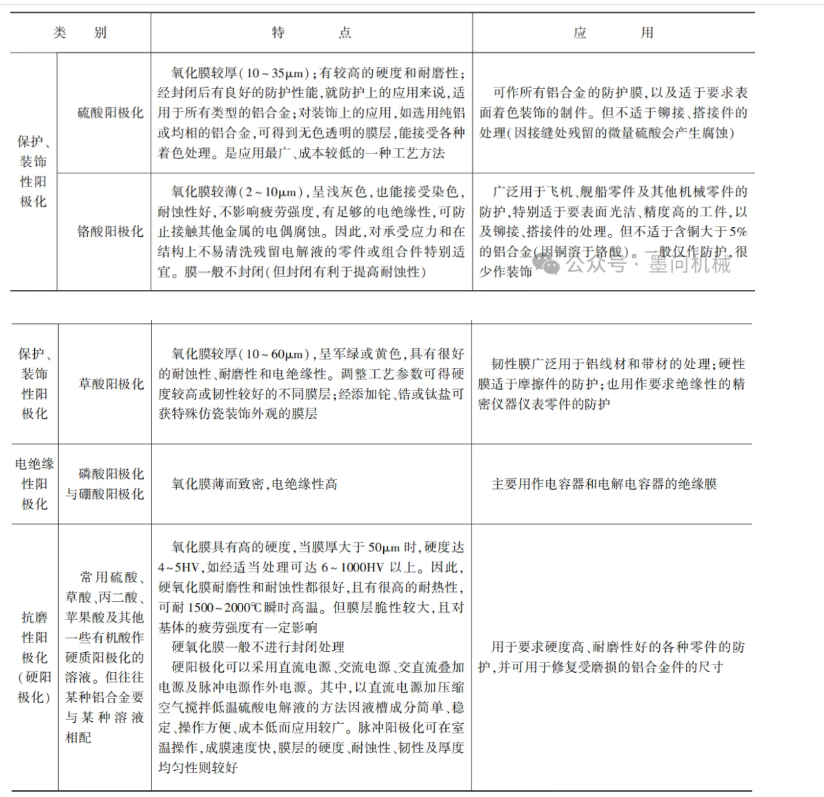

D.表面阳极氧化(铝及铝合金)

阳极氧化是在特定的酸性电解液和工艺条件下,通过外加电流使铝制品(阳极)上形成一层氧化膜的过程。铝通电作为阳极,在表面形成具有防腐、耐磨、绝缘、装饰性的氧化膜层。阳极氧化前要经过抛光、除油、清洗等预处理,其后要进行冲洗、着色和封闭等处理。

a.分类及特点

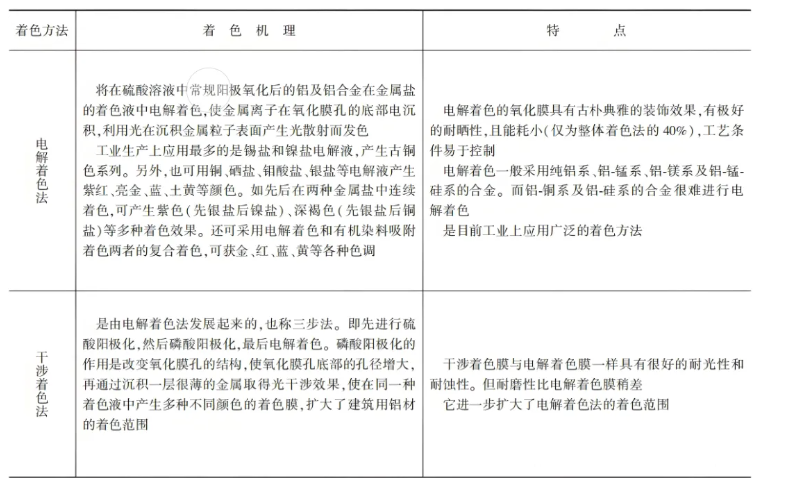

b.铝及铝合金的着色

E.电镀

电镀是一种利用电解原理在某些金属表面上镀上一层薄层其他金属或合金的过程。电镀时,镀层金属或其他不溶性材料作为阳极,待镀的工件作为阴极。镀层金属的阳离子在待镀工件表面被还原形成镀层。以镀镍为例:将金属制件浸在金属盐的溶液中作为阴极,金属镍板作为阳极,接通直流电源后在制件上就会沉积出金属镀镍层。

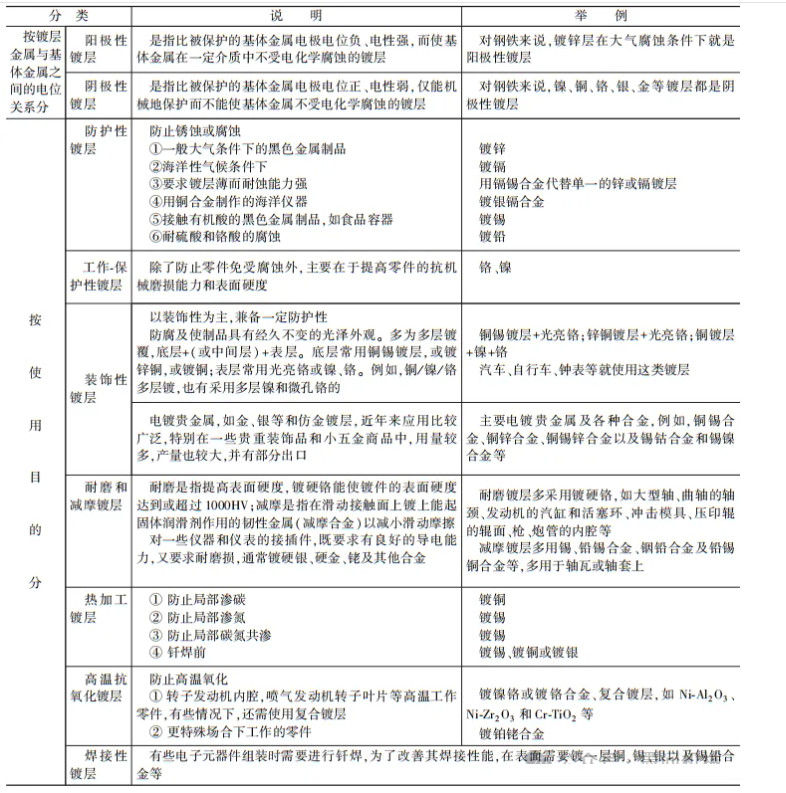

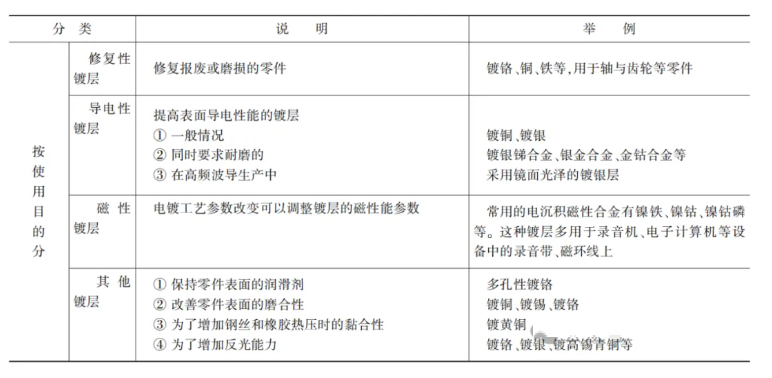

a.镀层用途

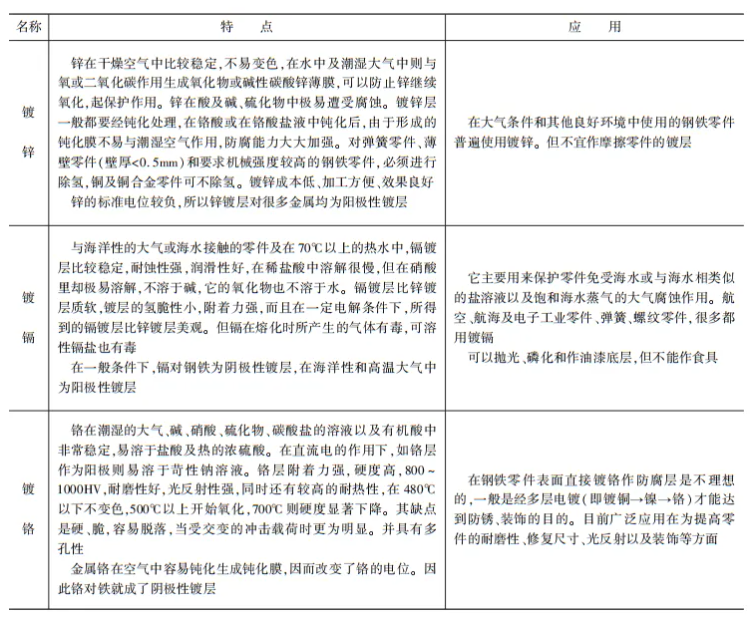

b.镀层特点及应用

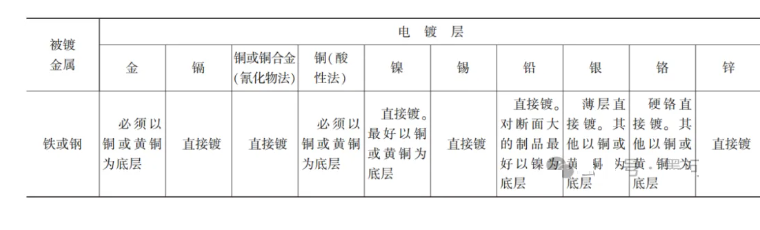

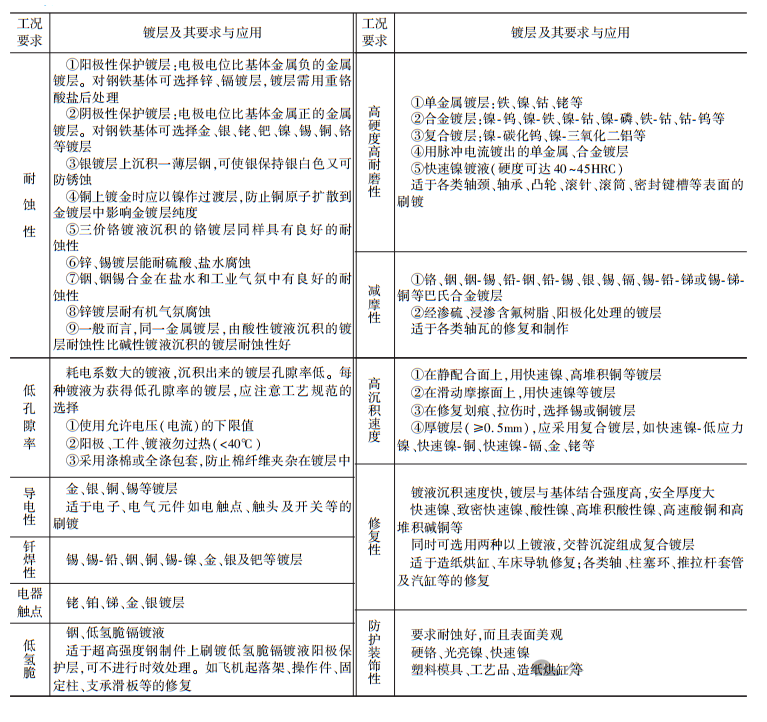

c.镀层选择

选择金属镀层时必须注意掌握下列几点1正确分析零件工作条件,确定对电镀层的工作要求;2被电镀零件的金属种类及该金属电镀层在介质中的稳定性;3被电镀零件的结构、形状和尺寸的公差以及在零件表面上进行电镀并达到所需均匀厚度的可能性;4镀层与被镀零件表面的结合力。

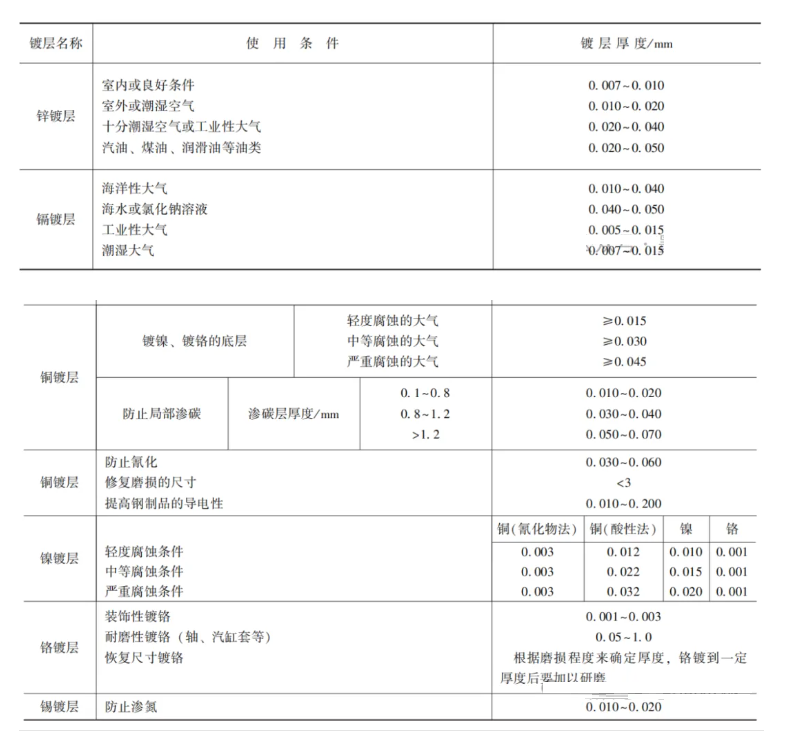

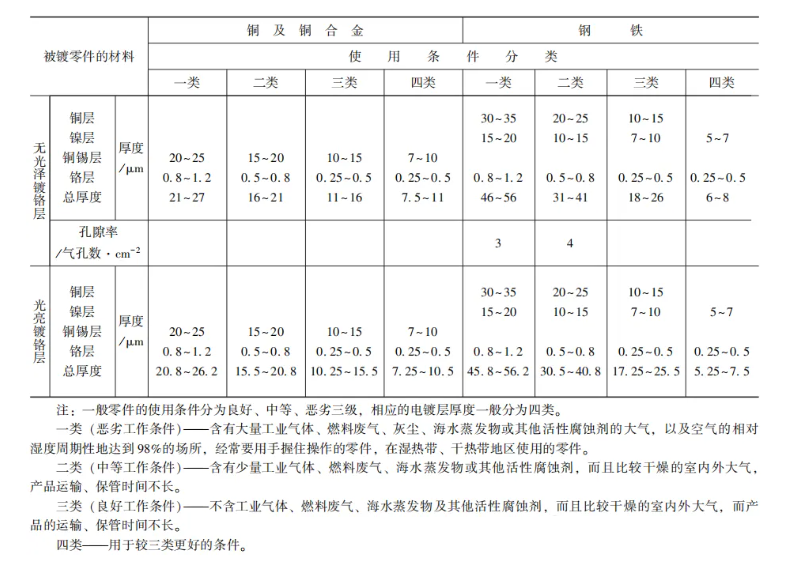

d.镀层厚度

F.特种电镀

a.刷镀

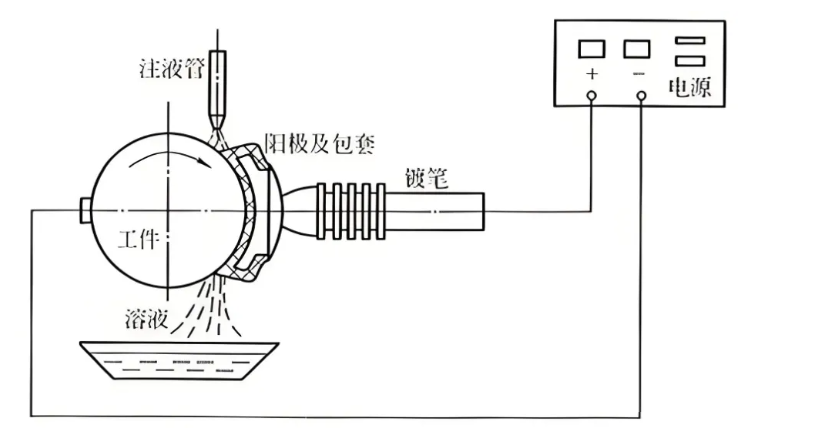

刷镀是电镀的一种特殊方式,它不用镀槽,而是用浸有专用镀液的镀笔与镀件作相对运动,通过电解而获得镀层的过程。工作时,工件接电源的负极,镀笔接电源的正极,靠包裹着浸满溶液的阳极在工件表面擦拭,溶液中的金属离子在工件表面与阳极相接触的各点发生放电结晶,并不断长大,形成镀层。如果工件接正极,镀笔接负极,同一刷镀设备还可进行去毛刺、蚀刻和电抛光。

刷镀的特点是镀笔可以制成各种形状,以适应工件的表面形状和工作要求,镀液中金属离子浓度高,且储存方便,操作安全,设备简单,用电量、用水量较少,同一套设备可以在各种基材上获得几十种单金属、合金及复合镀层,还可对基材表面进行电净与活化处理。它允许使用比槽镀大几倍到几十倍的电流密度(最大可达500A/dm2),因此镀覆速度快,是一般槽镀的5~50倍。镀层厚度的均匀性可以控制,镀后一般不需要机械加工。这种方法适用于野外及现场修复,尤其对于大型零件、不易拆卸的零件以及带有不宜浸入槽液的附件,使用特别经济、方便。缺点是不适于加工大面积或大批量零件。

镀层选择

金属刷镀

b.滚镀

滚镀是将工件置于特制滚筒内,在滚动状态下以间接导电的方式,使零件表面沉积上金属或合金镀层,达到表面防护装饰以及各种功能性目的的一种电镀工艺。可节省劳动力、表面质量好、镀层厚度波动小。

c.复合电镀

复合电镀是采用电化学的方法使金属(或合金)与固体微粒(或纤维)共沉积,而获得复合材料的工艺过程,又称为分散电镀。这种复合材料层称为复合镀层或分散镀层。它由两部分构成:一部分是通过电化学反应而形成镀层的金属或合金,通常称为基质金属,是均匀的连续相;另一部分则为不溶性的固体颗粒或纤维,通常是不连续地分散于基质金属之中,形成一个不连续相,又称为分散相。所以复合镀层属于金属基复合材料。基质金属和不溶性颗粒之间的相界面基本是清晰的,几乎不发生扩散现象,从形式上看是机械混合物,但获得的复合镀层却具有基体金属和固体颗粒两类物质的综合性能。

d.纳米复合电刷镀

纳米复合电刷镀技术是在电刷镀技术基础上发展起来的新技术,它是纳米技术与传统技术的结合,不仅保持了电刷镀的优点,还将大大拓宽传统技术的应用范围,提高其应用效果;它不仅是表面处理技术,也是零件再制造的关键技术。